1企画

お客様から依頼を受け、当社の担当者と打ち合わせをします。打ち合わせ内容をもとに、図面にて細かい寸法やロゴを押す位置などを決め、その後サンプルを作ります。

作製したサンプルをもとに再度打ち合わせを行い、ご要望いただいたカタチを目指します。図面もサンプルも自社で作製しているので、スピーディーで具体的なご提案が可能となります。

2革の検品と裁断

革が届くと、まずは革の検品作業を行います。革は生き物の皮を加工したものですから、一つとして同じものはありません。一枚一枚検品を行い、無駄なく裁断できるよう革の特徴を把握していきます。

検品が終わったら、裁断です。金型と呼ばれる抜型を使い、プレス機で大きな革から細かいパーツを抜いていきます。

3漉き

革を平滑にして厚さを調整する作業です。パーツ全体の厚みを抑える「大漉き」や、パーツを組み合わせる際の重なり合う部分のみを薄く加工する「コバ漉き」があります。

パーツが何枚も重なり合うものでも、漉きの加工をすることで、厚くならずイメージ通りのカタチを再現することができます。パーツを組み合わせる前の、繊細さと正確さが求められる大事な作業です。

4縫製・貼り込み

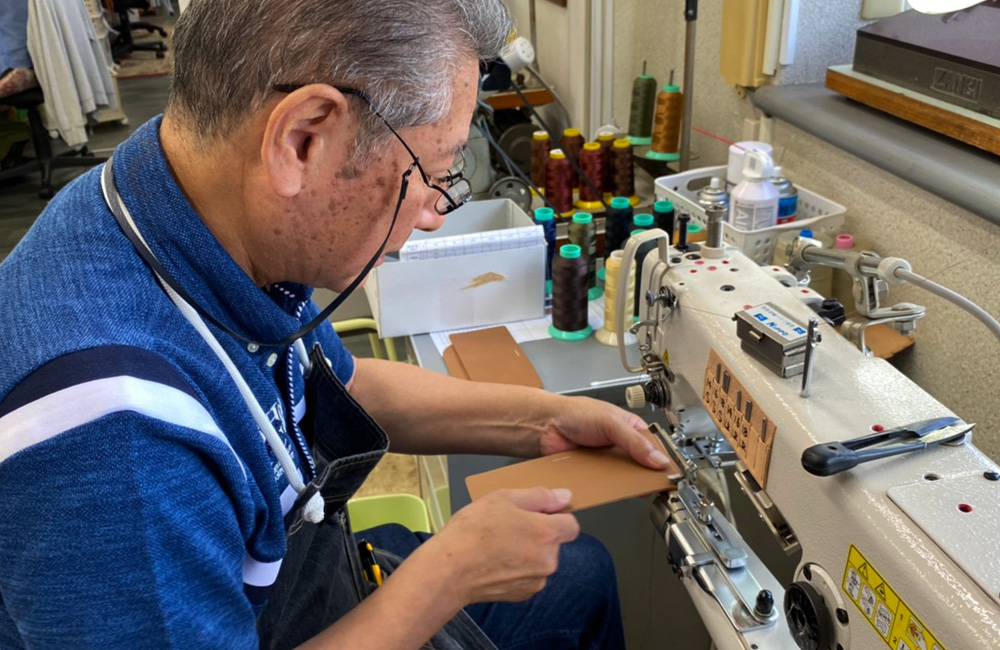

いよいよ、平面でバラバラだったパーツを、立体的に組み上げていきます。貼り込みは、糊を使用してずれることなく一枚一枚パーツを貼り合わせる作業です。縫製の出来を左右するため、正確さが求められます。

縫製は、ミシンで一針一針縫い合わせる作業です。パーツの重なりによる厚さの違いや素材の違いを把握し、ミシンをコントロールしながら縫い合わせることで、まっすぐで魅力的なステッチが生まれます。

5技法

縫製後も製品に個性を持たせる技法がいくつかあります。バフがけ、コバ塗り、ネン断ちなど様々ありますが、その中でも当社で力を入れている技法に「みがき」があります。

革に含まれるオイルを生かし、何層か重なった断面を専用の機械で丹念に磨き上げることにより、断面が滑らかに整い、切れ目のない一枚の革のような仕上がりとなります。革の特性に合わせた加工を施すことにより、他の革小物に埋もれることのない、目を引く製品に仕上がります。

6判押し

真鍮の版をプレス機に取り付け、上から熱と圧力を加えることで革に刻印をします。ブランドのロゴやマークは、製品の価値を印象付ける非常に大切なものです。革の状態を見極めながら、ブランドに命を吹き込むように、一つ一つ丁寧に刻印していきます。

7検品・箱詰め

製品品質の要となる工程です。製品の仕様書とサンプルをもとに、指示通りに仕上がっているかを確認していきます。全体のサイズはもちろん、ファスナーやホックの開閉、カードやお札の出し入れがスムーズにできるかなどの、機能的な問題がないかを一つ一つ確認します。

検品が終わったら、必要に応じてスポンジや当て紙、不織布などで製品を保護し、箱詰めを終えると、お客様の手元に届けられる製品が完成します。